智造新高度 江蘇數字孿生智能工廠引領數碼產品智造革新

在“中國制造2025”與“數字江蘇”戰略的雙重驅動下,江蘇省制造業正經歷一場深刻的數字化、智能化變革。其中,以數字孿生技術為核心,融合3D可視化工業建模的智能工廠建設,正成為推動數碼產品等高精尖產業高質量發展的新引擎。這一模式不僅重塑了生產流程,更在效率、質量與創新層面設立了全新標桿。

一、數字孿生:虛擬與現實交織的智能核心

數字孿生智能工廠,是通過在虛擬數字空間中構建一個與物理工廠完全對應的“雙胞胎”模型來實現的。對于數碼產品(如智能手機、可穿戴設備、智能家居等)制造而言,其意義尤為重大。

- 全生命周期映射:從產品設計、工藝規劃、生產線布局,到生產執行、質量檢測、設備維護,乃至供應鏈協同,物理實體的一切數據與流程都在數字孿生體中得到實時鏡像與仿真。設計師可以在虛擬環境中測試無數種電路板布局方案;工藝工程師能提前模擬裝配流程,優化人機工程。

- 預測與優化:基于實時采集的產線數據(如設備狀態、物料流動、環境參數),數字孿生體能夠通過AI算法進行深度分析,預測設備潛在故障、識別生產瓶頸,并自主生成優化方案。例如,提前預警SMT貼片機的元件拋料率異常,避免批量性質量問題的發生。

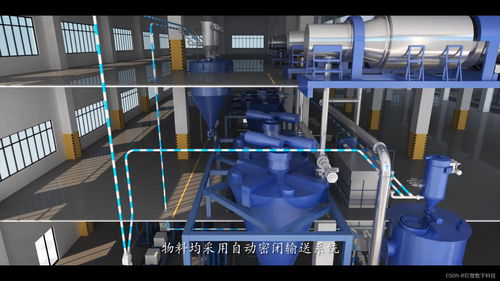

二、3D可視化工業建模:打造“透明化”智能車間

3D可視化工業建模是數字孿生的“可視化外殼”,它將復雜、抽象的工業數據轉化為直觀、可交互的三維場景,是連接管理層與生產現場的關鍵橋梁。

- 全局態勢一張圖:在數碼產品智能車間,管理者無需親臨現場,即可通過3D可視化大屏,實時俯瞰整個工廠的運作全景。每一臺自動化設備(如機械臂、AGV小車)、每一條傳送帶、每一個工位的狀態(運行、待機、報警)都一目了然。

- 深度鉆取與交互:點擊任意一臺設備或產品,即可鉆取查看其詳細參數、歷史數據、維護記錄及關聯訂單信息。對于精密裝配環節,甚至可以放大查看虛擬產品的內部結構,實現生產過程的“透視化”管理。

- 虛擬培訓與安全演練:新員工可以在高度仿真的3D環境中進行設備操作和安全規程培訓,極大降低實操風險和學習成本。

三、建設路徑與價值:以數碼產品行業為例

江蘇在建設此類智能工廠時,通常遵循“頂層設計、分步實施、數據驅動”的原則:

- 基礎設施物聯網化:首先對生產設備、檢測儀器、物流系統進行智能化改造與聯網,實現數據全采集。這是數字孿生的“感官”基礎。

- 平臺與模型構建:搭建統一的數字孿生平臺,并基于3D掃描、CAD/BIM數據等,高精度構建工廠、產線及產品的三維模型。

- 數據集成與智能應用:將MES(制造執行系統)、ERP(企業資源計劃)、PLM(產品生命周期管理)等系統數據與孿生體融合,開發諸如智能排產、質量根因分析、能效優化等高級應用。

帶來的核心價值:

- 提質增效:數碼產品迭代快、工藝復雜,數字孿生能極大縮短新品導入時間(NPI),提升一次通過率(FPY),實現柔性化、個性化生產。

- 降本減耗:通過預測性維護減少非計劃停機,通過仿真優化降低物料與能源消耗,實現精益生產。

- 決策科學化:從依賴經驗的“人治”轉向基于數據的“數治”,使管理決策更加精準、敏捷。

- 創新加速:虛擬測試環境允許進行更多的設計迭代與工藝創新,降低了實體試錯的成本與風險。

###

江蘇的數字孿生智能工廠建設,特別是應用于數碼產品等先進制造領域,已不再是單純的技術升級,而是面向未來制造體系的系統性重構。它通過虛擬與現實的深度融合,3D可視化帶來的極致透明,正將“智能車間”從概念藍圖轉化為可感知、可交互、可優化的實體競爭力,為“江蘇智造”在全球產業鏈中占據更高價值環節提供了堅實的技術底座與創新動能。這一進程,不僅關乎單個企業的轉型升級,更是江蘇省塑造制造業新優勢、搶占全球智能制造制高點的關鍵落子。

如若轉載,請注明出處:http://www.zqgrd.cn/product/60.html

更新時間:2026-01-12 11:51:27